Porte-racles pour l'héliogravure

Une approche permettant d'accroître la flexibilité du processus et de réduire les coûts d'exploitation de l'héliogravure

Caractéristiques du procédé d'impression en héliogravure

La pression sur les prix dans l'industrie de l'impression et de l'emballage est omniprésente. Bien que l'héliogravure soit largement perçue comme la technologie d'impression offrant la qualité d'impression la plus élevée et la plus constante à des vitesses élevées, les coûts de mise en place relativement élevés du processus d'impression en héliogravure constituent un défi. En particulier dans le secteur de l'emballage souple, où l'impression flexographique a connu une très forte croissance au fil des ans, les imprimeurs en héliogravure doivent optimiser leur technologie et réduire constamment les coûts de leurs processus de production afin de rester compétitifs.

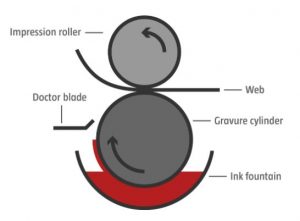

Pour y parvenir, quoi de plus évident que de regarder le plateau d'impression lui-même, également appelé le "cœur de la presse hélio". Le plateau d'impression se compose de quatre éléments principaux :

- Le cylindre d'héliogravure, sur lequel est gravée l'image à imprimer

- Le rouleau d'impression, qui presse le substrat (bande) contre le cylindre d'impression

- L'encrier, dans lequel le cylindre hélio en rotation plonge pour prendre l'encre, et

- La racle, qui racle l'excès d'encre sur le cylindre d'héliogravure.

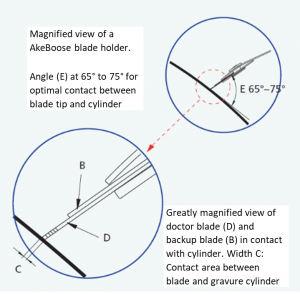

L'efficacité et la précision de l'essuyage de la racle sont cruciales pour la qualité finale de l'impression. La plupart des presses hélio fonctionnent avec un raclage positif, ce qui signifie que la racle est placée contre le cylindre hélio dans un angle aigu avec le sens de rotation. Un angle compris entre 65° et 75° est considéré comme optimal.

Comment fonctionne le concept de porte-racles ?

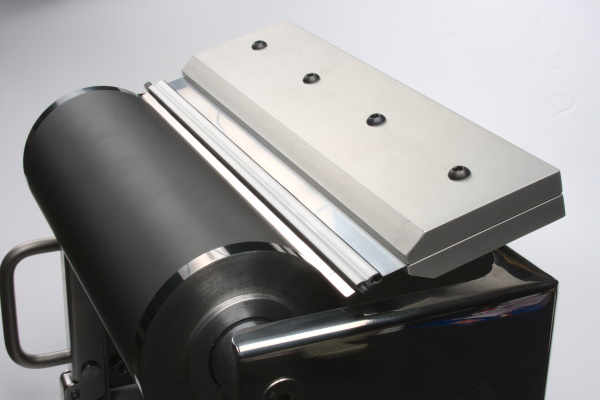

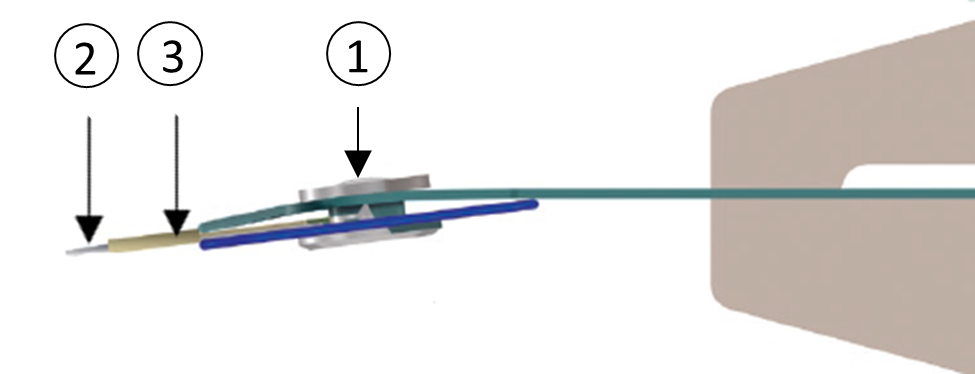

C'est là qu'intervient le concept de porte-racles. Ce concept est basé sur la technologie des lamelles, mais va plus loin en diminuant le coût de la racle et en réduisant le temps de manipulation, ce qui se traduit par des économies réelles sur les coûts d'exploitation. Le porte-racles se compose de trois éléments clés :

- Le porte-racles lui-même

- La racle de travaile ("strip blade")

- La lame d'appui

Comment fonctionne-t-il ? Le porte-racles lui-même peut être considéré comme un adaptateur qui est serré à la place de la racle à lamelle large "conventionnelle". Pour le raclage, seule une étroite bande d'acier de 10 mm de large avec une pointe ronde est utilisée. La même qualité d'impression élevée peut facilement être obtenue, car l'épaisseur de la racle est la même que celle de la lamelle - généralement entre 0,065 mm et 0,15 mm. Pour s'adapter aux différents types d'encre et aux attentes en matière de durée de vie, les racles sont disponibles dans différents types d'acier, du simple acier au carbone à l'acier à outils sophistiqué traité en surface.

Précision de raclage comme une racle à lamelles, mais avec plus de souplesse

Pour imiter la lamelle et lui donner la stabilité nécessaire, la racle de la bande est soutenue par une lame d'appui de seulement 8,0, 8,5 ou 9,0 mm de largeur. Ces deux lames sont fixées dans le porte-racles, qui est installé de façon permanente dans le support de la machine à la place des larges racles à lamelles. Aucun réglage mécanique du support de la machine dans la presse n'est nécessaire.

La largeur de la lame d'appui ainsi que les différentes options d'épaisseur de la racle permettent à l'opérateur de créer son propre design et la qualité de la pointe de la lamelle. C'est une flexibilité dans le raclage qui n'a jamais été vue ailleurs dans l'industrie.

Comme pour la racle large classique, environ 2 mm de la racle dans le porte-racles sont utilisés pendant l'impression. Si l'on considère le coût de la racle au mètre, il est évident qu'une racle en bande de 10 mm est beaucoup plus économique qu'une racle à lamelles de 60 mm de large spécialement rectifiée. En général, le coût des racles peut être réduit de 30 à 60 % en adoptant un système de porte-racles AkeBoose.

Réduction du temps d'arrêt de la machine grâce à l'accélération du processus de changement de racle

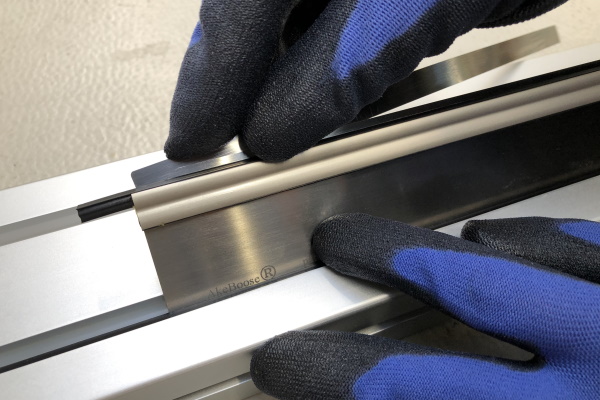

Les coûts d'exploitation sont très difficiles à comparer car il existe de nombreuses définitions de ce qu'ils sont. Mais une partie des coûts d'exploitation est constituée par le temps d'arrêt de la presse et les heures de travail nécessaires pour régler la presse et changer les racles. Le système de fixation unique des porte-racles AkeBoose permet à l'opérateur de changer la bande d'acier en quelques secondes. Et le meilleur dans tout ça : Il peut le faire directement sur la presse - il n'est pas nécessaire de désinstaller le support de la machine et de l'emmener dans une zone de service spéciale. Cela permet de gagner beaucoup de temps dans le processus de changement de racle et de réduire considérablement le temps d'arrêt de la presse.

La technologie des porte-racles AkeBoose est une petite pièce d'une presse hélio mais elle a un impact bénéfique important sur la qualité et le coût de l'impression hélio.

![]()

SUJETS RELATIFS

![]()

Porte-racles pour une impression hélio flexible et rentable

Un raclage de haute précision pour des coûts d'exploitation réduits en héliogravure. En savoir plus

Racles HiQ pour un raclage de précision de l'encre

Racles en acier suédois de haute qualité pour tous les types d'encre et toutes les exigences de l'héliogravure. En savoir plus